|

|

Характеристики двигателей Бензиновый двигатель 2.0 Л (G4GC) Проверка компрессии Регулировка натяжения ремня привода ГРМ Проверка и регулировка зазора в клапанах Привод газораспределительного механизма Головка блока цилиндров (ГБЦ) Разборка и сборка ГБЦ Блок цилиндров - разборка Блок цилиндров - сборка 1.4 Л (G4FA) И 1.6 Л (G4FC) Проверка компрессии Проверка и регулировка зазора в клапанах Привод ГРМ ГБЦ - снятие Замена направляющих втулок клапанов Установка ГБЦ Разборка и проверка ГБЦ Блок цилиндров - разборка Проверка деталей блока цилиндров Сборка блока цилиндров Дизельный двигатель 1.6 Л (D4FB) Проверка компрессии Привод ГРМ ГБЦ - снятие и установка Разборка и проверка ГБЦ Блок цилиндров - разборка Проверка состояния деталей ГБЦ Сборка блока цилиндров Дизельный двигатель 2.0 Л (D4EA) Привод ГРМ ГБЦ - снятие и установка Разборка ГБЦ Проверка и ремонт ГБЦ Сборка ГБЦ Блок цилиндров - снятие и установка Разборка блока цилиндров Сборка блока цилиндров Проверка и ремонт блока цилиндров Сборка блока цилиндров |

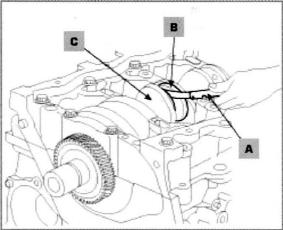

Проверка и ремонт деталей блока цилиндров 2.0 Л (D4EA)Маховик 1. Проверить зубчатый венец на наличие повреждений и сколов зубьев. При обнаружении дефектов, заменить новым. 2. Проверить техническое состояние болтов крепления маховика, при необходимости заменить новыми. Осевой зазор коленчатого вала и шатунов 1. Используя набор щупов (А), измерить осевой зазор между шатуном (В] и коленчатым валом (С), как показано на рисунке. Стандартная величина зазора: 0.10 - 0.35 мм. Предельно допустимая величина зазора: 0.40 мм.

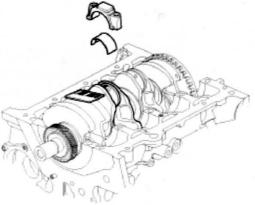

2. Если осевой зазор шатуна превышает предельно допустимую норму, необходимо установить новый шатун и повторить измерение. Если зазор, после замены шатуна, не соответствует стандартной величине, необходимо заменить коленчатый вал. 3. Если зазор на много превышает предельно допустимую норму, необходимо заменить детали по мере необходимости. Зазор в подшипниках коренных опор коленчатого вала 1. Для проверки зазора в коренных опорах коленчатого вала, необходимо снять рамку коренных опор, коленчатый вал и вкладыши подшипников. 2. Промыть все опоры и вкладыши коренных опор. 3. Нарезать несколько отрезков специального пластикового калибра. 4. Положить отрезки пластикового калибра на каждую коренную опору в блоке цилиндров и рамке коренных опор. 5. Установить вкладыши, коленчатый вал и рамку лестничного типа, затем затянуть болты крепления в определенной последовательности с требуемым моментом затяжки. УКАЗАНИЕ : Не вращать коленчатый вал. 6. Отвернуть болты крепления и снять рамку коренных опор и вкладыши подшипников. Затем, используя специальную шкалу (прилагается к набору], измерить ширину калибра, которая соответствует определенному зазору. Зазор в подшипниках коренных опор: 0.024 - 0.042 мм.

7. Если ширина пластикового калибра слишком большая и наоборот, необходимо извлечь верхние и нижние вкладыши подшипников и установить на их место новые, с метками одного цвета. Повторить операции по измерению зазора в подшипниках. УКАЗАНИЕ : Не подкладывать шайбы и не царапать вкладыши, для регулировки зазора. 8. Если после повторной проверки, зазор в подшипниках не соответствует требуемой величине, необходимо заменить вкладыши, на вкладыши следующего ремонтного размера, после чего повторить измерение. УКАЗАНИЕ : Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал. ПРЕДОСТЕРЕЖЕНИЕ: Если идентификационные метки загрязнены, запрещается применять для очищения щетки с металлической щетиной. Необходимо промывать детали растворителем. Зазора в подшипниках шатунных шеек 1. Снять крышки шатунов вместе с вкладышами. 2. Промыть поверхности контакта. 3. Положить отрезок пластикового калибра на шатунную шейку, вдоль оси коленчатого вала. 4. Установить крышку шатуна и затянуть болты крепления с требуемым моментом затяжки. УКАЗАНИЕ : Не проворачивать коленчатый вал. 5. Отвернуть болты крепления и снятья крышку шатуна и измерить ширину пластикового калибра, котораясоответствуетопределенному зазору. Стандартная величина зазора: 0.024 - 0.042 мм.

6. Если ширина пластикового калибра слишком большая и наоборот, необходимо извлечь верхние и нижние вкладыши подшипников и установить на их место новые, с метками одного цвета. Повторить операции по измерению зазора в подшипниках. УКАЗАНИЕ Не подкладывать шайбы и не царапать вкладыши, для регулировки зазора.

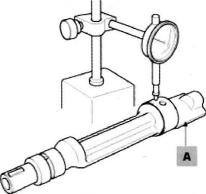

7. Если после повторной проверки, зазор в подшипниках не соответствует требуемой величине, необходимо заменить вкладыши, на вкладыши следующего ремонтного размера, после чего повторить измерение. УКАЗАНИЕ : Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал. ПРЕДОСТЕРЕЖЕНИЕ: Если идентификационные метки загрязнены, запрещается применять для очищения щетки с металлической щетиной. Необходимо промывать детали растворителем. Уравновешивающие валы 1. Используя специальное оборудование и индикатор часового типа, измерить биение каждой шейки вала. Стандартная величина биения уравновешивающего вала: 0.025 мм.

2. Используя микрометр, измерить наружные диаметры коренных шеек уравновешивающих валов. Стандартная величина диаметра: 19.980 - 19.993 мм (опора №1], 27.99 - 28.01 мм (опора №2), 41.99 - 42.01 мм (опора №3].

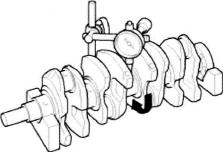

3. Используя нутромер, измерить внутренние диаметры опор уравновешивающих валов. Стандартная величина внутренних диаметров: 20.00 - 0.02 мм (опора №1), 28.06 - 28.08 мм (опора №2), 42.06 - 42.08 мм (опора №3). 4. Вычислить зазор между опорами и шейками уравновешивающих валов. Стандартная величина зазора: 0.007 - 0.041 мм (опора №1), 0.050 - 0.090 мм (опора №2], 0.050 - 0.090 мм (опора №3). Коленчатый вал УКАЗАНИЕ : Промыть и высушить коренные и шатунные шейки коленчатого вала. Проверить техническое состояние шеек. 1. Установить коленчатый вал на специальные V-образные блоки. 2. Используя индикатор часового типа и специальное оборудование, измерить биение каждой коренной шейки коленчатого вала. При измерении биения, коленчатый вал необходимо проворачивать на полный оборот. Различие в показаниях биения каждой шейки не должна превышать предельно допустимой величины биения. Стандартная величина биения коленчатого вала: 0.06 мм.

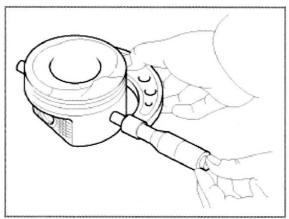

3. Используя микрометр, измерить каждую коренную шейку в двух точках и двух взаимоперпендикулярных плоскостях, как показано на рисунке. Максимально допустимое отклонение от цилиндрической формы коренных шеек коленвала: 0.0035 мм.

4. Измерить конусность каждой коренной и шатунной шейки коленчатого вала. Различие в размерах каждой из шеек коленвала не должно превышать 0.006 мм. Предельно допустимая величина конусности шеек: 0.006 мм. Блок цилиндров и поршни 1. Проверить поршни на наличие повреждений и повышенного износа. 2. Измерить диаметр поршня, используя микрометр, на расстоянии 10 мм от нижней части юбки, в плоскости поперечной оси пальца. Существует три ремонтных размера поршней (А, В, С]. Метка, указывающая на ремонтный размер, нанесена на днище поршня.

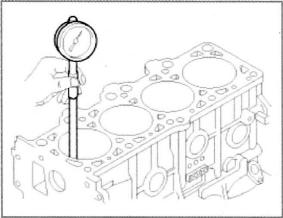

3. Используя нутромер, измерить внутренний диаметр каждого цилиндра, во взаимоперпендикулярных плоскостях, в трех точках (1-ая - расположение компрессионного кольца в ВМТ; 2-ая центр цилиндра; 3-я - НМТ поршня). Если какой-либо из размеров превысит предельно допустимую величину, необходимо заменить блок цилиндров. При необходимости, расточить цилиндры до следующего ремонтного размера: 0.25: 83.250-83.280 мм 0.50: 83.500 - 83.530 мм. Предельно допустимая конусность цилиндра: 0.01 мм.

Мелкие царапины и задиры, необходимо удалить расточкой с последующим хонингованием. Используя специальную линейку и набор щупов, измерить неплоскостность поверхности разъема блока с головкой. Стандартная величина неплоскостности: 0.042 мм (по ширине), 0.096 мм (по длине), 0.012 мм (на площади 50 х 50 мм). Предельно допустимая величина неплоскостности: 0.10 мм. Вычислить зазор между поршнем и цилиндром, используя полученные данные при измерении. Если зазор превышает допустимые нормы, необходимо проверить поршень и цилиндр на наличие повышенного износа. Стандартная величина зазора: 0.070 - 0.090 мм. Ремонтные размеры поршней: 0.25: 83.170-83.200 мм 0.50: 83.420-83.450 мм. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||