|

|

Характеристики двигателей Бензиновый двигатель 2.0 Л (G4GC) Проверка компрессии Регулировка натяжения ремня привода ГРМ Проверка и регулировка зазора в клапанах Привод газораспределительного механизма Головка блока цилиндров (ГБЦ) Разборка и сборка ГБЦ Блок цилиндров - разборка Блок цилиндров - сборка 1.4 Л (G4FA) И 1.6 Л (G4FC) Проверка компрессии Проверка и регулировка зазора в клапанах Привод ГРМ ГБЦ - снятие Замена направляющих втулок клапанов Установка ГБЦ Разборка и проверка ГБЦ Блок цилиндров - разборка Проверка деталей блока цилиндров Сборка блока цилиндров Дизельный двигатель 1.6 Л (D4FB) Проверка компрессии Привод ГРМ ГБЦ - снятие и установка Разборка и проверка ГБЦ Блок цилиндров - разборка Проверка состояния деталей ГБЦ Сборка блока цилиндров Дизельный двигатель 2.0 Л (D4EA) Привод ГРМ ГБЦ - снятие и установка Разборка ГБЦ Проверка и ремонт ГБЦ Сборка ГБЦ Блок цилиндров - снятие и установка Разборка блока цилиндров Сборка блока цилиндров Проверка и ремонт блока цилиндров Сборка блока цилиндров |

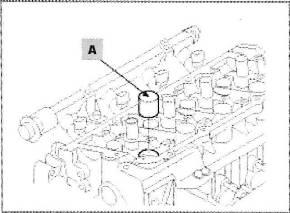

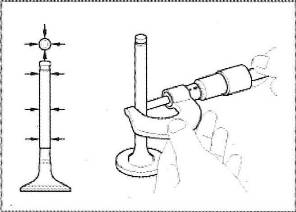

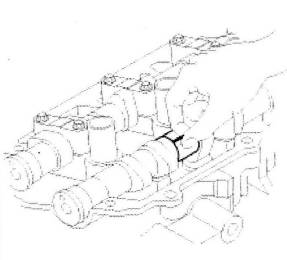

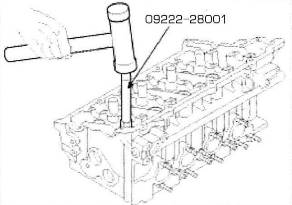

Разборка и сборка ГБЦ (2.0 л, G4GC)УКАЗАНИЕ: Нанести на все толкатели, клапаны и пружины метки, соответствующие их расположению в головке блока цилиндров, чтобы при сборке, не изменить их первоначального размещения. 1. Извлечь толкатели клапанов (А).

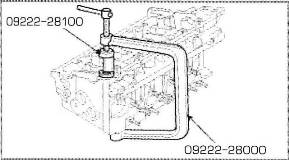

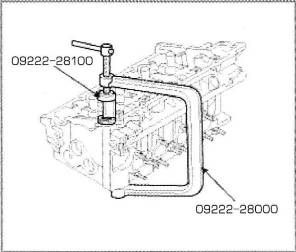

2, Извлечь из головки блока цилиндров клапаны. Для этого: • Используя специальные приспособления [0922228000, 09222-28100), сжать пружину клапан и извлечь сухари (специальные замки), как показано на рисунке.

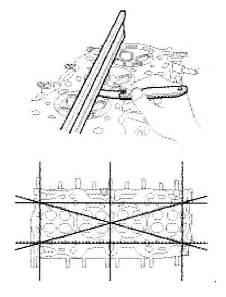

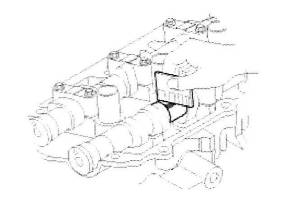

• Снять верхнюю опору пружины клапана. • Извлечь пружину клапана. • Извлечь клапан. • Используя специальные плоскогубцы, снять маслосъемный колпачок. • Используя магнит, извлечь нижнюю опору пружины клапана. • ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ Головка блока цилиндров 1. Проверить неплоскостность поверхности разъема головки блока цилиндров с блоком. Для этого необходимо использовать специальную линейку и набор щупов. Размещая линейку в плоскостях, указанных на рисунке, измерить щупами неплоскостность поверхности разъема. Стандартная величина неплоскостности поверхности: менее, чем 0.03 мм. Предельно допустимая величина: 0.06 мм.

2. Проверить камеры сгорания, впускные и выпускные каналы и поверхность разъема с блоком цилиндров на наличие повреждений. При обнаружении каких-либо дефектов, заменить головку блока в сборе. Клапаны, направляющие втулки и клапанные пружины 1. Проверить техническое состояние направляющих втулок и клапанов. • Используя нутромер, измерить внутренний диаметр направляющей втулки клапана, как показано на рисунке.

• Используя микрометр, измерить наружный диаметр стержня клапана, как показано на рисунке.

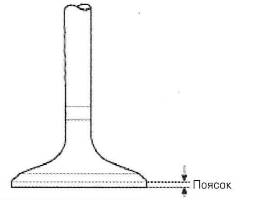

• Разность между внутренним диаметром направляющей втулки и наружным диаметром стержня клапана - это зазор между клапаном и втулкой. Стандартная величина зазора между втулкой и клапаном: 0.02 - 0.05 мм (впуск), 0.035 - 0.065 мм (выпуск). Предельно допустимая величина зазора: 0.1 мм (впуск), 0.13 мм (выпуск). УКАЗАНИЕ: Если величина зазора больше, чем предельно допустимое значение, необходимо заменить клапан в сборе с втулкой. 2. Проверит техническое состояние клапанов. • Проверить угол заточки рабочей фаски головки клапана. • Проверить поверхность клапана на наличие повышенного износа. При обнаружении каких-либо дефектов, заменить клапан новым. • Проверить толщину пояска головки клапана. Если толщина пояска головки клапана менее предельно допустимой, необходимо заменить клапан новым. Стандартная величине толщины пояска: 1.6 мм (впускной), 1.8 мм (выпускной). Предельно допустимая величина: 1.45 мм (впускной), 1.65 мм (выпускной).

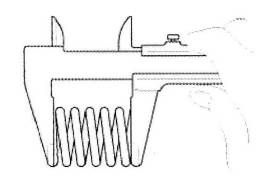

• Проверить стержень клапана на наличие повышенного износа. При необходимости, заменить клапан новым. 3, Проверить техническое состояние седел клапанов. • Проверить, чтобы клапан прилегал к седлу плотно, по всей его окружности. При необходимости, заменить седла клапанов. Перед восстановлением седел клапанов, необходимо проверит техническое состояние направляющих втулок клапанов. При обнаружении каких-либо дефектов, необходимо заменить втулку, а затем проводить восстановление седла. Толщина рабочей поверхности контакта седла с клапаном должна соответствовать стандартному значению. 4. Проверить техническое состояние клапанных пружин. • Используя стальной угольник, измерить величину отклонения от вертикальной оси пружины. Допустимая величина отклонения от вертикальной оси: 1.5°, предельно допустимая величина отклонения: 3°. • Используя штангенциркуль, измерить длину пружины в свободном состоянии. Стандартная величина длины пружины: 48.86 мм. длина пружины под нагрузкой 18.8±0.9 кг: 39.0 мм, под нагрузкой 41.Oil.5 кг: 30.5 мм.

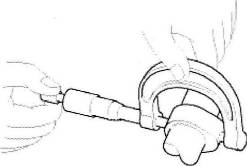

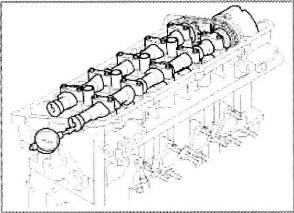

УКАЗАНИЕ: Если длина пружины в свободном состоянии не соответствует стандартной величине, необходимо заменить пружину новой. Распределительный вал 1. Используя микрометр, измерить высоту кулачков распределительного вала. Стандартная величина высоты кулачков: 44.518-44.718 мм (впускной), 44.418-44.618 мм (выпускной).

УКАЗАНИЕ: Если высота кулачка распредвала менее, чем минимально допустимая, необходимо заменить распределительный вал в сборе. 2. Проверить зазор в подшипниках распределительного вала, • Очистить и промыть крышки подшипников и шейки распределительного вала. • Установить распределительные валы в головку блока цилиндров. • Уложитьнашейкираспределительного вала специальные пластиковые калибры, как показано на рисунке.

• Установить крышки подшипников распределительного вала. Затянуть болты крепления с требуемым моментом затяжки. ПРЕДОСТЕРЕЖЕНИЕ: Не проворачивать распределительный вал. • Снять крышки подшипников распредвала. • Измерить толщину пластикового калибра(к наборупластикового калибра прилагается шкала). Из этого, определить величину зазора в подшипниках. Стандартная величина зазора: 0.02-0.061 мм. Предельно допустимая: 0.1 мм.

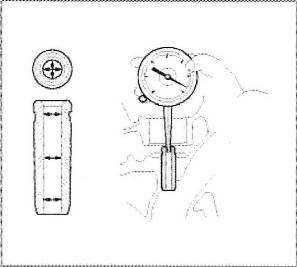

УКАЗАНИЕ: Если зазор в подшипниках превышает допустимый предел, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников или головку блока цилиндров в сборе. • Удалить полностью пластиковые калибры. • Снять распределительные валы. 3. Измерить осевой зазор распределительного вала. • Установить распределительные валы. • Используя индикатор часового типа, измерить осевой зазор, перемещая распределительный вал вперед / назад. Стандартная величина осевого зазор распределительного вала: 0.1 -0.15 мм.

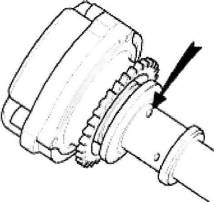

УКАЗАНИЕ: Если осевой зазор превышает предельно допустимую величину, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников распределительного вала и головку блока цилиндров в сборе. • Снять распределительные валы. Механизм изменения фаз газораспределения в сборе (фазовращатель) 1. Проверить техническое состояние механизма изменения фаз газораспределения в сборе. • Проверить и убедиться в том, что механизм не вращается. • Обмотать виниловой лентой все части механизма, кроме одной, указанной на рисунке ниже.

• Обмотать и специальный воздушный пистолет, затем подвести давление 100 кПа к отверстию на распределительном валу (при выполнении данной операции, извлечь стопорный палец). УКАЗАНИЕ: После разбрызгивания моторного масла, протереть поверхности ветошью. • Во время выполнения выше описанной операции, провернуть вручную фазовращатель в сборе в сторону опережения (направление указано на рисунке выше стрелкой). При подводе сжатого воздуха, перемещение фазовращателя в сторону опережения должно производится без усилия, от руки. Кроме положения, при достижении стопорного пальца максимального отклонения в сторону опаздывания. • После этого, провернуть фазовращатель обратно. Проверить плавность его перемещения, исключающее заедание. Диапазон перемещения фазовращателя составляет 20°. • Провернуть фазовращатель в сборе от руки и зафиксировать его в предельном положении опаздывания. • СБОРКА ГОЛОВКИ БЛОКА УКАЗАНИЕ: Перед сборкой промыть все детали. Перед установкой, нанести на все трущиеся поверхности тонкий слой моторного масла. Заменить все уплотнительные манжеты новыми. 1. Установить клапана. • Установить нижние опоры пружин клапанов. • Используя специальное приспособление (0922222001), установить маслосъемный колпачок. ПРЕДОСТЕРЕЖЕНИЕ: Не использовать маслосъемный колпачок повторно. Неправильная установка маслосъемного колпачка может привести к утечкам моторного масла через направляющую втулку клапана.

• Установить клапан, клапанную пружину и верхнюю опору пружины. УКАЗАНИЕ: Клапанную пружину необходимо устанавливать так, чтобы отполированная часть витков была направлена вверх (к верхней опоре). • Используя специальное приспособление (0922228000,09222-28100), сжать пружину клапана и установить сухари клапан. После установки, убедиться в том, что сухари установлены должным образом.

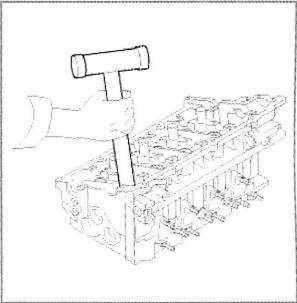

• Нанести несколько легких ударов деревянной рукояткой молотка по стержням клапанов, чтобы убедиться в том, что сухари зафиксировали клапаны надлежащим образом.

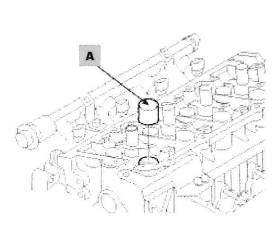

2. Установитьтолкатели клапанов. Проверить и убедиться в плавности перемещения толкателей.

|