|

|

Характеристики двигателей Бензиновый двигатель 2.0 Л (G4GC) Проверка компрессии Регулировка натяжения ремня привода ГРМ Проверка и регулировка зазора в клапанах Привод газораспределительного механизма Головка блока цилиндров (ГБЦ) Разборка и сборка ГБЦ Блок цилиндров - разборка Блок цилиндров - сборка 1.4 Л (G4FA) И 1.6 Л (G4FC) Проверка компрессии Проверка и регулировка зазора в клапанах Привод ГРМ ГБЦ - снятие Замена направляющих втулок клапанов Установка ГБЦ Разборка и проверка ГБЦ Блок цилиндров - разборка Проверка деталей блока цилиндров Сборка блока цилиндров Дизельный двигатель 1.6 Л (D4FB) Проверка компрессии Привод ГРМ ГБЦ - снятие и установка Разборка и проверка ГБЦ Блок цилиндров - разборка Проверка состояния деталей ГБЦ Сборка блока цилиндров Дизельный двигатель 2.0 Л (D4EA) Привод ГРМ ГБЦ - снятие и установка Разборка ГБЦ Проверка и ремонт ГБЦ Сборка ГБЦ Блок цилиндров - снятие и установка Разборка блока цилиндров Сборка блока цилиндров Проверка и ремонт блока цилиндров Сборка блока цилиндров |

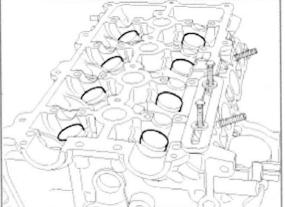

Разборка и проверка деталей ГБЦ (G4FA и G4FC)УКАЗАНИЕ : Нанести на все толкатели, клапаны и пружины метки, соответствующие их расположению в головке блока цилиндров, чтобы при сборке, не изменить их первоначального размещения. 1. Извлечь из головки блока цилиндров толкатели [А).

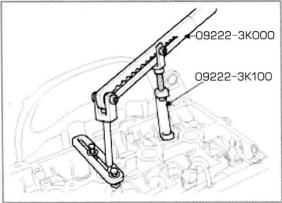

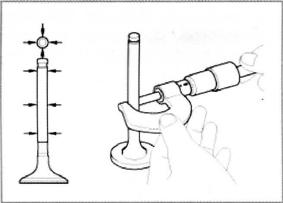

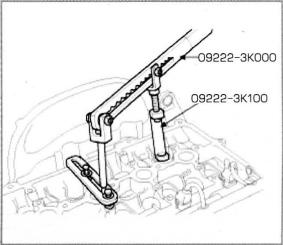

2. Снять клапана. Для этого: • Используя специальные приспособления (09222 ЗКООО, 09222 - ЗК100), сжать пружину и извлечь сухари клапана, как показано на рисунке.

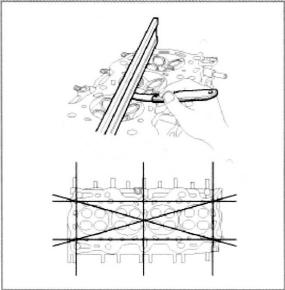

• Извлечь верхнюю опору клапанной пружины. • Извлечь пружину клапана. • Извлечь клапан. • Снятьмаслосъемный колпачок клапана. • Используя магнит, извлечь нижнюю опору клапанной пружины. УКАЗАНИЕ : После разборки использовать только новые маслосъемные колпачки. • ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ Головка блока цилиндров 1. Проверить неплоскостность поверхности разьема головки блока цилиндров с блоком. Для этого необходимо использовать специальную линейку и набор щупов. Размещая линейку в плоскостях, указанных на рисунке, измерить щупами неплоскостность поверхности разьема. Стандартная величина неплоскостности поверхности: менее, чем 0.01 мм. Предельно допустимая величина: 0.05 мм.

2. Проверить камеры сгорания, впускные и выпускные каналы и поверхность разъема с блоком цилиндров на наличие повреждений. При обнаружении каких-либо дефектов, заменить головку блока в сборе. Клапаны, направляющие втулки и клапанные пружины 1. Проверить техническое состояние направляющих втулок и клапанов. • Используя нутромер, измерить внутренний диаметр направляющей втулки клапана, как показано на рисунке. Стандартная величина внутреннего диаметра: 5.500 ~ 5.512 мм.

• Используя микрометр, измерить наружный диаметр стержня клапана, как показано на рисунке. Стандартная величина наружного диаметра клапана: 5.965 ~ 5.980 мм (впускной), 5.958 ~ 5.970 мм (выпускной).

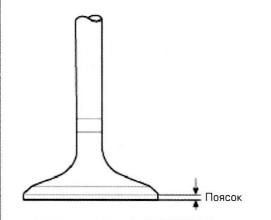

• Разность между внутренним диаметром направляющей втулки и наружным диаметром стержня клапана - это зазор между клапаном и втулкой. УКАЗАНИЕ : Если величина зазора больше, чем предельно допустимое значение, необходимо заменить клапан в сборе с втулкой. 2. Проверит техническое состояние клапанов. • Проверить угол заточки рабочей фаски головки клапана. • Проверить поверхность клапана на наличие повышенного износа. При обнаружении каких-либо дефектов, заменить клапан новым. • Проверить толщину пояска головки клапана. Если толщина пояска головки клапана менее предельно допустимой, необходимо заменит клапан новым. Стандартная величине толщины пояска: 1.1 мм (впускной), 1.26 мм (выпускной).

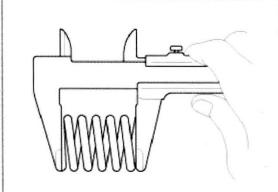

• Измерить общую длину клапана. Стандартная величина длины клапана: 93.15 мм (впускной), 92.60 мм (выпускной). 3. Проверить техническое состояние седел клапанов. • Проверить, чтобы клапан прилегал к седлу плотно, по всей его окружности. При необходимости, заменить седла клапанов. Перед восстановлением седел клапанов, необходимо проверит техническое состояние направляющих втулок клапанов. При обнаружении каких-либо дефектов, необходимо заменить втулку, а затем проводить восстановление седла. Толщина рабочей поверхности контакта седла с клапаном должна соответствовать стандартному значению. 4. Проверить техническое состояние клапанных пружин. • Используя стальной угольник, измерить величину отклонения от вертикальной оси пружины. Допустимая величина отклонения от вертикальной оси: 1.5°, предельно допустимая величина отклонения: 3°. • Используя штангенциркуль, измерить длину пружины в свободномсостоянии.Стандартная величина длины пружины: 44 мм.

УКАЗАНИЕ : Если длина пружины в свободном состоянии не соответствует стандартной величине, необходимо заменить пружину новой. Распределительный вал 1. Используя микрометр, измерить высоту кулачков распределительного вала. Стандартная величина высоты кулачков: 43.85 мм (впускной), 42.85 мм (выпускной].

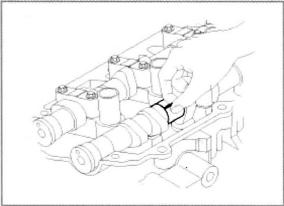

УКАЗАНИЕ : Если высота кулачка распредвала менее, чем минимально допустимая, необходимо заменить распределительный вал в сборе. 2. Проверить зазор в подшипниках распределительного вала. • Очистить и промыть крышки подшипников и шейки распределительного вала. • Установить распределительные валы в головку блока цилиндров. • Уложитьнашейкираспределительного вала специальные пластиковые калибры, как показано на рисунке.

• Установить крышки подшипников распределительного вала. Затянуть болты крепления с моментом затяжки 11.8 - 13.7 Н м (Мб), 18.6-22.6 Н м (М8). ПРЕДОСТЕРЕЖЕНИЕ:

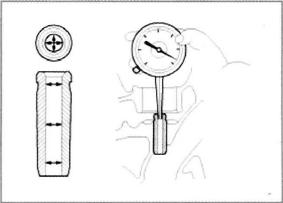

УКАЗАНИЕ : Если зазор в подшипниках превышает допустимый предел, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников или головку блока цилиндров в сборе. • Удалить полностью пластиковые калибры. • Снять распределительные валы. 3. Измерить осевой зазор распределительного вала. • Установить распределительные валы. • Используя индикатор часового типа, измерить осевой зазор, перемещая распределительный вал вперед / назад. Стандартная величина осевого зазор распределительного вала: 0.1 - 0.20 мм. УКАЗАНИЕ : Если осевой зазор превышает предельно допустимую величину, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников распределительного вала и головку блока цилиндров в сборе. • Снять распределительные валы. Механизм изменения фаз газораспределения в сборе (фазовращатель) 1. Проверить техническое состояние механизма изменения фаз газораспределения в сборе. • Проверить и убедиться в том, что механизм не вращается. • Зафиксировать фазовращатель вместе с распределительным валом в тисках. • Проверить и убедиться в том, что фазовращатель в сборе не вращается. Если какие-либо перемещения отсутствуют, значит механизм в исправном состоянии. • Обвернуть все части механизма и распределительного вала виниловой лентой, кроме одного отверстия. • Используя специальный пневматический пистолет, подвести к отверстию давление 147.70 кПа. В этот момент стопорный палец максимально отведен в сторону запаздывания фаз. УКАЗАНИЕ : При выполнении вышеописанной операции необходимо обмотать пневматический пистолет ветошью, чтобы исключить разбрызгивание моторного масла. После отпускания стопорного пальца, есть возможность провернуть фазовращатель в сторону опережения фаз. При больших утечках воздуха, стопорный палец не расфиксируется. • Во время выполнения выше описанной операции, провернуть вручную фазовращатель в сборе в сторону опережения (направление указано на рисунке выше стрелкой). При подводе сжатого воздуха, перемещение фазовращателя в сторону опережения должно производится без усилия, от руки. Кроме положения, при достижении стопорного пальца максимального отклонения в сторону опаздывания. • После этого, провернуть фазовращатель обратно. Проверить плавность его перемещения, исключающее заедание. Диапазон перемещения фазов- ращателя составляет 25°. • Провернуть фазовращатель в сборе от руки и зафиксировать его в предельном положении опаздывания. • СБОРКА УКАЗАНИЕ : Перед сборкой прочистить и промыть все поверхности контакта. Перед установкой, необходимо нанести тонкий слой моторного масла на все трущиеся поверхности. Заменить все уплотнительные манжеты новыми. 1. Установить клапаны. • Установить нижние опоры клапанных пружин. • Используя специальное приспособление (09222 - 29000), напрессовать новые маслосъемные колпачки. УКАЗАНИЕ : Всегда использовать новые маслосъемные колпачки. • Неправильная установка маслосъемных колпачков, может привести к утечкам моторного масла через направляющие втулки клапанов. УКАЗАНИЕ : Маслосъемные колпачки для впускных клапанов отличаются от маслосъемных колпачков для выпускных клапанов. При установке, быть предельно внимательным, чтобы не перепутать колпачки. • Установить клапаны, клапанные пружины и верхние опоры пружин. Предварительно нанести на конец клапана моторное масло. Клапанные пружины необходимо устанавливать так,чтобы покрытые лаком витки были направлены вверх - к верхней опоре пружины. 2. Используя специальные приспособления (09222 - 3K000, 09222 - ЗК100], сжать пружины и установить сухари клапанов. После установки клапанов, убедиться в том, что сухари «сели» должным образом.

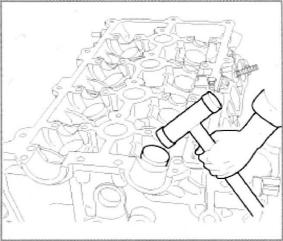

3. Нанести несколько легких ударов деревянной рукояткой молотка по стержням клапанов, чтобы убедиться в том, что сухари зафиксировали клапаны надлежащим образом.

4. Установить толкатели клапанов. Проверить и убедиться в плавности перемещения толкателей. |