|

|

Характеристики двигателей Бензиновый двигатель 2.0 Л (G4GC) Проверка компрессии Регулировка натяжения ремня привода ГРМ Проверка и регулировка зазора в клапанах Привод газораспределительного механизма Головка блока цилиндров (ГБЦ) Разборка и сборка ГБЦ Блок цилиндров - разборка Блок цилиндров - сборка 1.4 Л (G4FA) И 1.6 Л (G4FC) Проверка компрессии Проверка и регулировка зазора в клапанах Привод ГРМ ГБЦ - снятие Замена направляющих втулок клапанов Установка ГБЦ Разборка и проверка ГБЦ Блок цилиндров - разборка Проверка деталей блока цилиндров Сборка блока цилиндров Дизельный двигатель 1.6 Л (D4FB) Проверка компрессии Привод ГРМ ГБЦ - снятие и установка Разборка и проверка ГБЦ Блок цилиндров - разборка Проверка состояния деталей ГБЦ Сборка блока цилиндров Дизельный двигатель 2.0 Л (D4EA) Привод ГРМ ГБЦ - снятие и установка Разборка ГБЦ Проверка и ремонт ГБЦ Сборка ГБЦ Блок цилиндров - снятие и установка Разборка блока цилиндров Сборка блока цилиндров Проверка и ремонт блока цилиндров Сборка блока цилиндров |

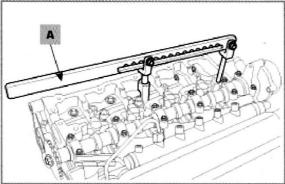

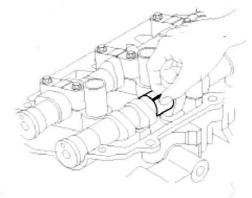

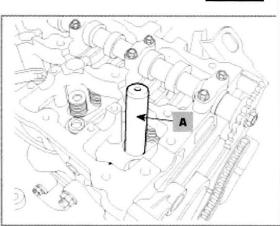

Разборка и проверка технического состояния ГБЦ 1.6 Л (D4FB)• РАЗБОРКА 1. Снять клапана. Для этого: • Используя специальные приспособления (0922228000, 09222-28100) (А), сжать пружины клапанов и извлечь сухари, как показано на рисунке.

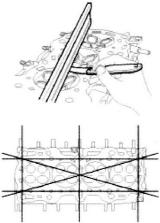

• Извлечь верхнюю опору пружины. • Извлечь клапанную пружину. • Извлечь клапан. • Используя специальные плоскогубцы, снять маслосъемный колпачок. • ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ Головка блока цилиндров 1. Проверить неплоскостность поверхности разъема головки блока цилиндров с блоком. Для этого необходимо использовать специальную линейку и набор щупов. Размещая линейку в плоскостях, указанных на рисунке, измерить щупами неплоскостность поверхности разъема. Стандартная величина неплоскостности поверхности: менее, чем 0.03 мм. Предельно допустимая величина: 0.05 мм.

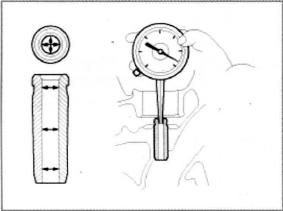

2. Проверить камеры сгорания, впускные и выпускные каналы и поверхность разъема с блоком цилиндров на наличие повреждений. При обнаружении каких-либо дефектов, заменить головку блока в сборе. Клапаны, направляющие втулки и клапанные пружины 1. Проверить техническое состояние направляющих втулок и клапанов. • Используя нутромер, измерить внутренний диаметр направляющей втулки клапана, как показано на рисунке. Стандартная величина внутреннего диаметр направляющей втулки: 5.500 ~ 5.512 мм (впускные), 5.500- 5.512 мм (выпускные).

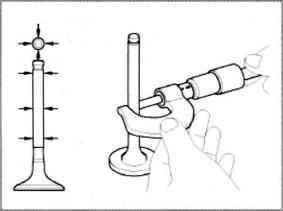

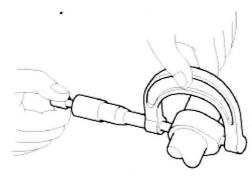

• Используя микрометр, измерить наружный диаметр стержня клапана, как показано на рисунке. Стандартная величина наружного диаметра: 5.455 ~ 5.470 мм (впускной), 5.435 ~ 5.450 мм (выпускной).

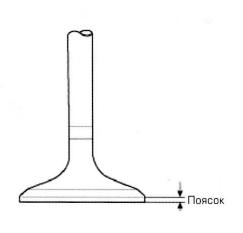

• Разность между внутренним диаметром направляющей втулки и наружным диаметром стержня клапана - это зазор между клапаном и втулкой. Стандартная величина зазора между втулкой и клапаном: 0.030 ~ 0.057 мм (впуск), 0.050 ~ 0.077 мм (выпуск). УКАЗАНИЕ: Если величина зазора больше, чем предельно допустимое значение, необходимо заменить клапан в сборе с втулкой. 2. Проверит техническое состояние клапанов. • Проверить угол заточки рабочей фаски головки клапана. • Проверить поверхность клапана на наличие повышенного износа. При обнаружении каких-либо дефектов, заменить клапан новым. • Проверить толщину пояска головки клапана. Если толщина пояска головки клапана менее предельно допустимой, необходимо заменит клапан новым. Стандартная величине толщины пояска: 1.1 мм (впускной), 1.2 мм (выпускной).

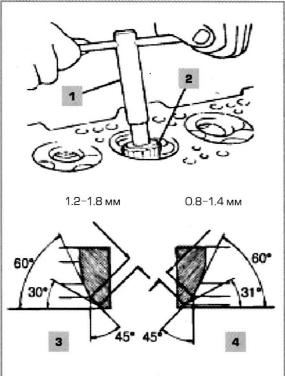

• Проверить стержень клапана на наличие повышенного износа. При необходимости, заменить клапан новым. • Измерить полную длину клапана. Стандартная величина: 93.0 мм (впускной), 93.7 мм (выпускной). 3. Проверить техническое состояние седел клапанов. • Проверить, чтобы клапан прилегал к седлу плотно, по всей его окружности. При необходимости, заменить седла клапанов. Перед восстановлением седел клапанов, необходимо проверит техническое состояние направляющих втулок клапанов. При обнаружении каких-либо дефектов, необходимо заменить втулку, а затем проводить восстановление седла. Толщина рабочей поверхности контакта седла с клапаном должна соответствовать стандартному значению.

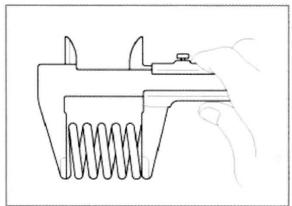

1. Вороток, 2. Развертка, 3. Выпуск, 4. Впуск 4. Проверить техническое состояние клапанных пружин. • Используя стальной угольник, измерить величину отклонения от вертикальной оси пружины. Допустимая величина отклонения от вертикальной оси: 1.5°, предельно допустимая величина отклонения: 3°. • Используя штангенциркуль, измерить длину пружины в свободном состоянии. Стандартная величина длины пружины: 44.9 мм. Длина пружины под нагрузкой 17.5±0.9 кг: 32.0 мм, под нагрузкой 31.0±1.6 кг: 23.5 мм.

УКАЗАНИЕ : Если длина пружины в свободном состоянии не соответствует стандартной величине, необходимо заменить пружину новой. Распределительный вал 1. Используя микрометр, измерить высоту кулачков распределительного вала. Стандартная величина высоты кулачков: Левый распредвал Впуск: 35.432 ~ 35.652 мм Выпуск: 35.700 ~ 35.900 мм Правый распредвал: Впуск: 35.537 ~ 35.737 мм Выпуск: 35.432 ~ 35.652 мм

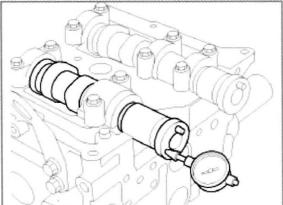

УКАЗАНИЕ : Если высота кулачка распредвала менее, чем минимально допустимая, необходимо заменить распределительный вал в сборе. 2. Проверить зазор в подшипниках распределительного вала. • Очистить и промыть крышки подшипников и шейки распределительного вала. • Установить распределительные валы в головку блока цилиндров. • Уложитьнашейкираспределительного вала специальные пластиковые калибры, как показано на рисунке.

• Установить крышки подшипников распределительного вала. Затянуть болты крепления с требуемым моментом затяжки - 12.7- 13.7 Н•м. ПРЕДОСТЕРЕЖЕНИЕ: Не проворачивать распределительный вал. • Снять крышки подшипников распредвала. • Измерить толщину пластикового калибра(к набору пластикового калибра прилагается шкала). Из этого, определить величину зазора в подшипниках. Стандартная величина зазора: 0.040-0.077 мм.

УКАЗАНИЕ : Если зазор в подшипниках превышает допустимый предел, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников или головку блока цилиндров в сборе. • Удалить полностью пластиковые калибры. • Снять распределительные валы. 3. Измерить осевой зазор распределительного вала. • Установить распределительные валы. • Используя индикатор часового типа, измерить осевой зазор, перемещая распределительный вал вперед / назад. Стандартная величина осевого зазор распределительного вала: 0.1 - 0.2 мм.

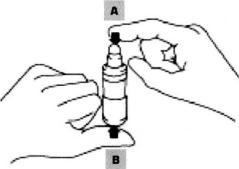

УКАЗАНИЕ : Если осевой зазор превышает предельно допустимую величину, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников распределительного вала и головку блока цилиндров в сборе. • Снять распределительные валы. Гидрокомпенсатор Удерживая гидрокомпенсатор в руке, сжать со стороны А и В. Если обнаружится перемещение со стороны В, необходимо заменить гидрокомпенсатор.

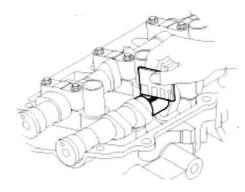

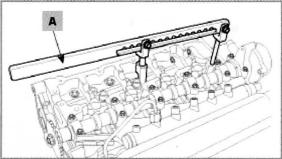

• СБОРКА УКАЗАНИЕ : Промыть перед сборкой все детали. Перед установкой деталей, нанести на все трущиеся поверхности тонкий слой моторного масла. Заменить все уплотнительные манжеты новыми. 1. Установить клапаны. Для этого: • Используя специальное приспособление (092222А000) (А), напрессовать новые маслосъемные колпачки, как показано на рисунке.

УКАЗАНИЕ : Использовать всегда новые маслосъемные колпачки. Неправильная установка маслосъемных колпачков может привести к утечке моторного масла. • Установить клапан, клапанную пружину и верхнюю опору пружины. УКАЗАНИЕ : Пружину необходимо установить так, чтобы витки с нанесенным на них лаком были направлены вверх - к опоре пружины. • Используя специальные приспособления (092222А100, 09222-ЗК000) (А), сжать пружины и установить сухари клапанов. Послеустановки, убедиться в том, что сухари «сели» должным образом.

• Нанести несколько легких ударов пластиковым молотком по каждому стержню клапана, чтобы исключить неправильную установку сухарей. |